Os tipos de grãos mais utilizados na nutrição de bovinos são: milho, sorgo, trigo e cevada. Sua aplicabilidade depende da região do país e dos custos desse insumo. Dentre esses, o de uso mais comum no Brasil é o milho.

O milho é um alimento muito utilizado no Brasil por se tratar de uma fonte energética e com custo mais competitivo. Entretanto, o cenário pode mudar dependendo do local, condições climáticas e época do ano.

Independente do grão que se opte para uso na alimentação animal, o processamento tem o mesmo objetivo, que é alterar as características físicas e/ou químicas do grão para que haja alteração na taxa de digestão, melhora na qualidade de mistura e, por sua vez, melhor desempenho animal.

Esse processamento pode ser através da alteração no tamanho de partícula, aumento na área de superfície, exposição do amido pela quebra de barreiras físicas, aumento da umidade e gelatinização do amido.

Dentre os tipos de processamento, os mais comuns são: moído, laminado, floculado, ensilado, reidratado.

Neste texto, vamos abordar a moagem, que é o tipo de processamento mais comumente utilizado no Brasil.

Sem tempo para ler agora? Baixe este artigo em PDF!

Processo de moagem do grão

A moagem é de custo relativamente baixo comparando-se com outras maneiras de processamento. Seu objetivo é a redução de tamanho do grão em vários fragmentos menores através da aplicação de forças mecânicas.

Com a redução do tamanho da partícula e aumento da uniformidade dos pedaços, obtém-se uma maior superfície de contato do ingrediente, melhorando a degradabilidade ruminal e, facilitando ainda, misturas em processamentos de formulação das rações.

Para moagem, é necessário a utilização do moinho, que é o responsável pelo processo de redução das partículas dos grãos. Existem diversos tipos de moinho, todos com a mesma finalidade. Entretanto, existem algumas diferenças no produto final e no método de ação.

Antes do detalhamento dos tipos de moinhos mais comumente utilizados nos processos relacionados à pecuária, algumas ressalvas devem ser destacadas.

Para uma boa qualidade do produto final da moagem, não é suficiente ter apenas um bom moinho ou uma excelente operação de moagem. A qualidade da matéria prima é determinante para a qualidade e produtividade do produto final, seja ele farelo, quirela, canjica, etc.

Os grãos moídos “finos”, matérias estranhas e impurezas que prejudicam a qualidade do moído devem ser evitados durante o processo como um todo, como exemplo de fatores que levam a produção de “finos” temos:

- Genética do grão;

- Tipo do grão (duro, semi-duro, mole);

- Formato do grão;

- Danos provocados pela colheitadeira;

- Temperatura de secagem do grão;

- Transporte do grão.

Outro fator extremamente importante para um insumo de qualidade é a questão sanitária da fábrica e locais de armazenagem, onde devemos evitar e minimizar ao máximo as causas e as fontes de fungos, ácaros, insetos, tóxicos e demais contaminações.

A escolha do tipo de moinho

Os moinhos mais utilizados na produção agrícola nacional são:

- Moinho de rolo;

- Moinho de martelo.

A correta escolha do moinho é de extrema importância para o sucesso não apenas da atividade moagem em si, mas também no processo como um todo.

É indispensável a observação de algumas características do moinho antes da aquisição do mesmo, além de fatores como qualidade e preço do equipamento, que são inerentes a qualquer mercadoria adquirida. Em relação a moinhos devemos atentar a alguns aspectos específicos.

Para determinar o desempenho do moinho, devemos avaliar a Taxa de moagem (TX), que é obtida através da relação entre tempo gasto na moagem e quantidade de milho em kg utilizado e o consumo de energia elétrica que é calculado de acordo com a potência do motor.

O dimensionamento do moinho deve ser muito bem avaliado de acordo com as características produtivas e capacidade de sua fábrica.

Um moinho subdimensionado, com capacidade inferior às necessidades e demandas do empreendimento, vai impreterivelmente atrasar todo o processo de produção da ração, numa reação em cadeia todo a parte de produção, distribuição e fornecimento do trato dos animais será comprometido, levando a uma diminuição da produtividade acarretando baixos índices de lucratividade.

Por outro lado, um moinho superdimensionado, ou seja, com capacidade de produção superior ao exigido pelas demandas da atividade, acarretará desperdício, tanto para com o investimento, quanto para manter os custos de energia de um equipamento subutilizado. Lembramos ainda, em relação aos gastos com energia, que quanto mais fina for a moagem, maior será o gasto com energia elétrica.

Agora que conhecemos os principais fatores inerentes à moagem de milho, devemos conhecer as características dos diversos tipos de moinhos encontrados no mercado.

Moinho de rolo

Utilizando a força de compressão, dois ou mais cilindros giram em direção contrária, com velocidades diferentes, onde o milho, ao passar pelos cilindros, recebe essa força. Existem ainda moinhos de rolo onde se tem apenas um rolo que comprime o material moído contra a parede do moinho.

O resultado final é uma moagem resultando um produto mais uniforme. É extremamente usual nas atividades ligadas à pecuária. Existem moinhos de rolo de diversos tamanhos e capacidades, desde pequenos moinhos caseiros para grãos, café, malte e outros, até grandes moinhos para indústrias de mineração.

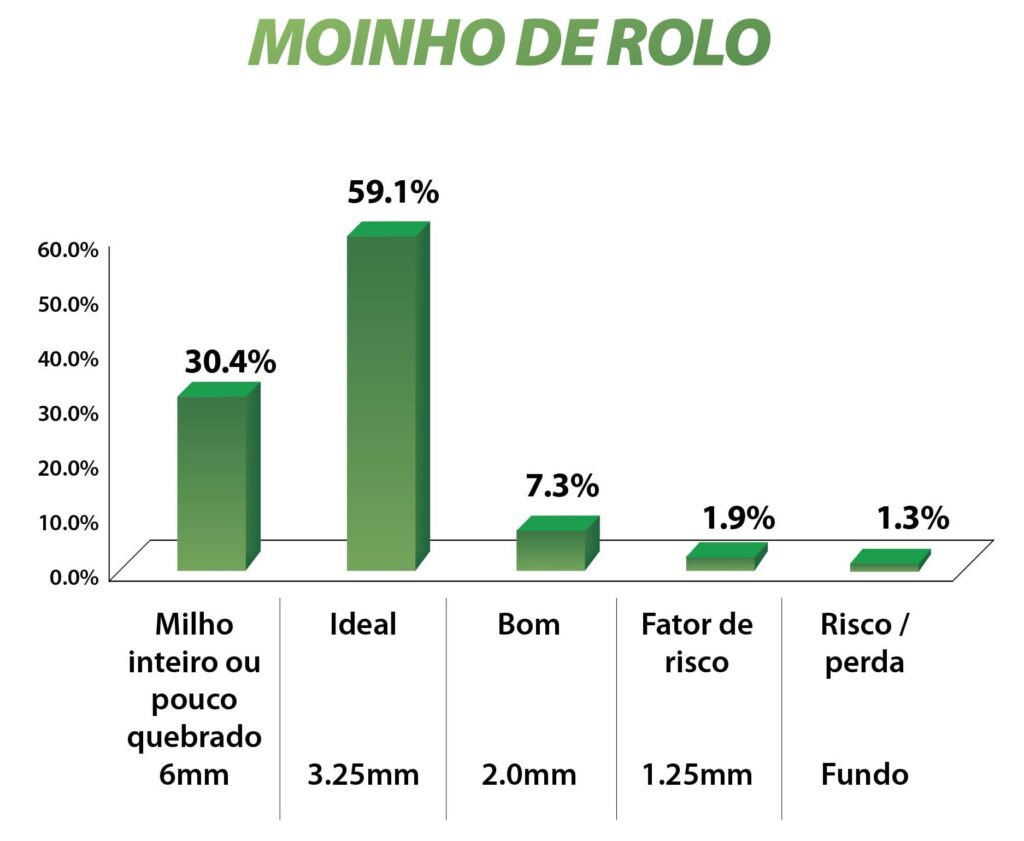

O moinho de rolo permite uma moagem mais fina, grande parte entre 1,25 a 2 mm, aumentando a degradabilidade do grão. Em contrapartida, exige maiores cuidados com o manejo da dieta e distúrbios metabólicos.

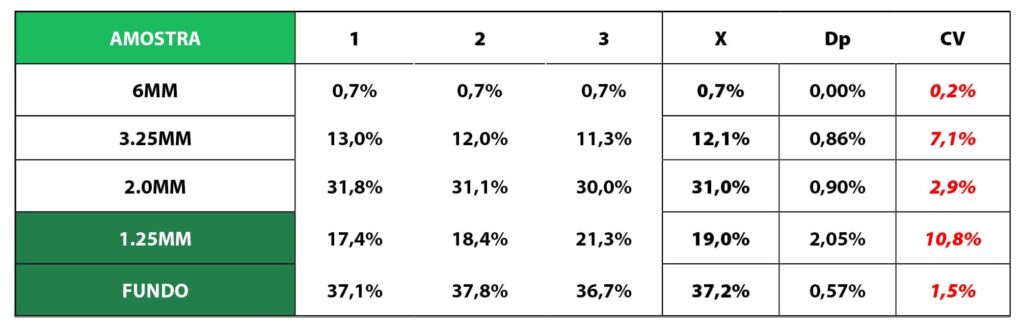

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Moinho de martelo

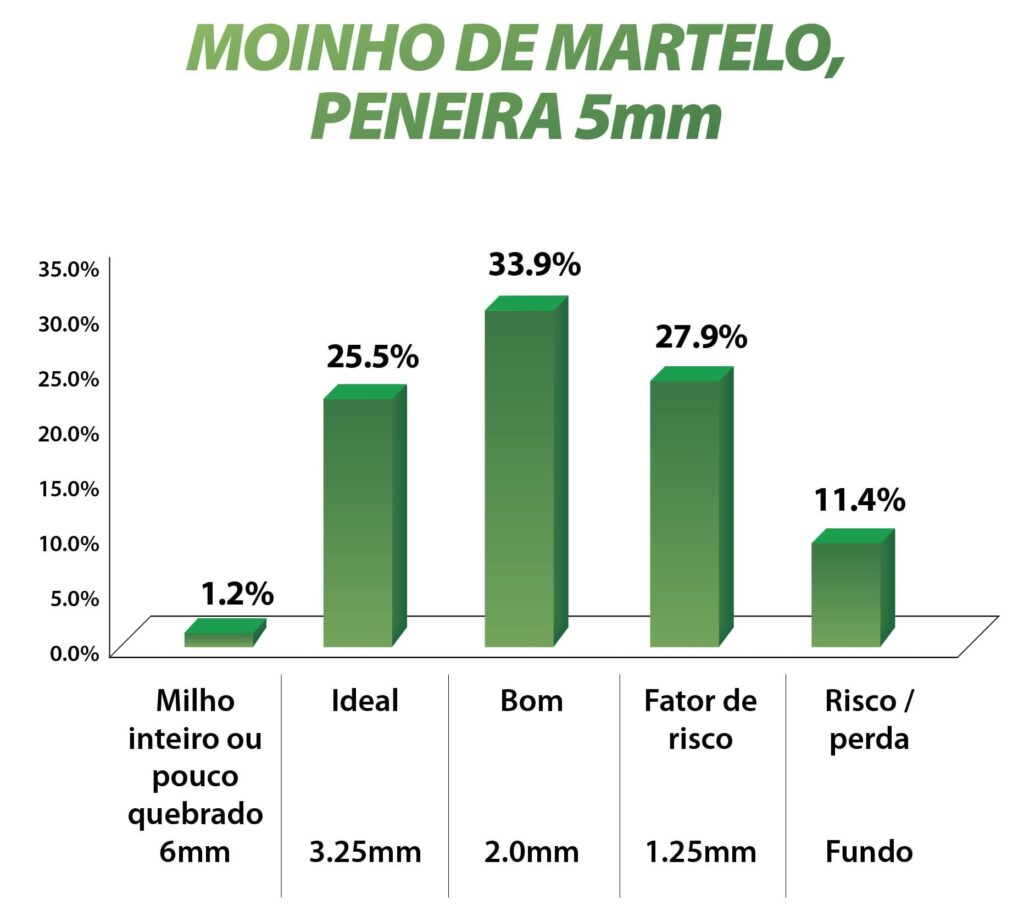

Tendo com o impacto a força responsável para a quebra do grão é utilizado para produção de produtos de tamanhos entre intermediário e grandes (o tamanho das partículas pode variar entre moinhos mesmo comparando peneiras semelhantes, em virtude de potência, amperagem, desgaste dos martelos).

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Entretanto, com mais tempo de moagem e dependendo do material a ser moído, pode também fornecer um produto mais fino, inclusive do que o obtido no moinho de rolo. A granulometria do produto obtido é diretamente dependente de alguns fatores como:

- A potência do motor;

- O número de martelos;

- O tamanho dos martelos;

- A distância entre o martelo e a parede do cilindro;

- A área de abertura da peneira na saída do moinho.

O moinho de martelo, o mais utilizado no Brasil, funciona com uma alta rotação de “martelos” acoplados a uma peça giratória, que quando em alta velocidade, atinge o grão causando sua quebra.

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Fonte: Aula Professor Rafael Cervieri, Pós Corte Online.

Moinho de disco

Fornece ao final da moagem um produto de granulação fina. Dependendo do tipo de produto, pode ser de disco simples ou disco duplo.

É composto por um ou dois discos giratórios e um disco fixo. Os discos giratórios comprimem o alimento a ser moído no disco fixo e são extremamente utilizados para alimentos fibrosos.

Trituradores de mandíbulas

O produto a ser moído vai passando por duas grandes e resistentes mandíbulas, quando vão passando. À medida que as mandíbulas vão se estreitando, o produto vai sendo moído. Não é muito usual para moagem de milho.

Moinhos de bolas

O moinho de bolas é, basicamente, um cilindro regular contendo várias bolas de material pesado e resistente, onde a força e o impacto das bolas no material a ser moído será responsável pelo processo.

Esse moinho é utilizado para um produto final com baixa granulometria, mais utilizado para moer polpa de cacau, amêndoas, castanhas e amendoins, sendo menos usual na pecuária.

A escolha do moinho deve ser realizada de acordo com as demandas e necessidades de cada propriedade, observando o objetivo da moagem e principalmente, as características que cada moinho implicará no milho e, consequentemente, na dieta dos animais.

Quer aprender mais sobre o assunto?

Venha conhecer o Curso Gestão na Pecuária de Corte do Rehagro.

Aprenda como aumentar sua margem de lucro na atividade e melhorar indicadores como taxa de desfrute, arrobas por hectare/ano, taxa de lotação, GMD, entre outros.

Tenha aulas com professores que são consultores experientes e tenha acesso a técnicas validadas ao longo de 20 anos de consultoria nas principais fazendas do Brasil, com resultados comprovados na prática.

Clique e conheça!

Gostaria de saber contas tonelada molhe por dia

E o moinho com rosca sem fim?