Desempenho aquém do esperado e aumento na incidência de desordens metabólicas, mesmo em dietas bem formuladas, são alguns dos problemas observados quando os animais conseguem selecionar e ingerir apenas alguns alimentos específicos da dieta, deixando outros de lado.

E isso ocorre quando sua mistura não é realizada corretamente, o que pode ser evitado pelo uso dos misturadores.

Existem diversos modelos e tipos de sistemas de mistura no mercado, cada um com sua especificidade.

Neste texto, você irá entender os benefícios e gargalos de cada um deles, bem como o passo a passo para garantir a qualidade da sua mistura, obtendo eficiência máxima no processo.

Sem tempo para ler agora? Baixe este artigo em PDF!

A evolução nas dietas do gado de corte: tendências e transformações

Ao longo das últimas décadas, o perfil das dietas utilizadas na produção de gado de corte no país alterou de maneira significativa. Essa alteração foi observada tanto em dietas de confinamento, quanto no perfil dos suplementos utilizados para animais a pasto.

O desafio em busca do aumento da produtividade impulsiona técnicos e pecuaristas na utilização de dietas mais energéticas e “adensadas”. Dietas nesses padrões requerem, impreterivelmente, a utilização de maiores proporções de grãos, com diferentes tipos de processamento, e alimentos concentrados.

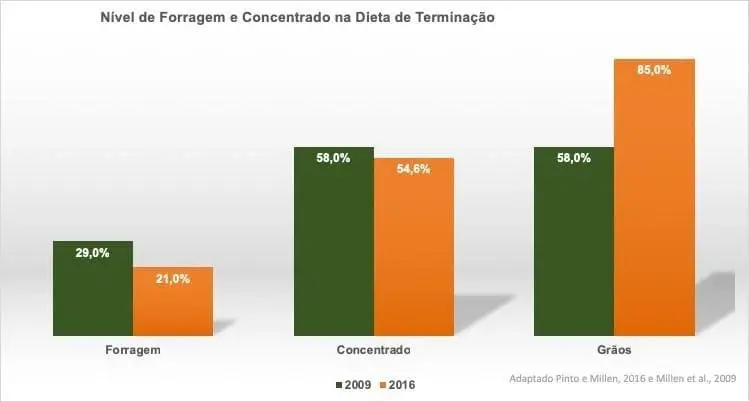

De acordo com o levantamento feito com nutricionistas, a inclusão de grãos na dieta foi de 58% em 2009 para 85% em 2016, reduzindo a quantidade de forragem presentes nas dietas de terminação.

Nível de forragem e concentrado na dieta de terminação. Fonte: Adaptado de Pinto e Milen, 2016 e Millen et al., 2009.

Nível de forragem e concentrado na dieta de terminação. Fonte: Adaptado de Pinto e Milen, 2016 e Millen et al., 2009.

Essa realidade implica em uma série de consequências, além dos esperados ganhos em desempenho, desafiar ruminantes a dietas ricas em energia acarreta desafios significativos, a utilização de aditivos, a necessidade de adaptação dos animais, os cuidados com a homogeneidade da dieta, dentre outros fatores que são fundamentais na mitigação dos riscos observados nessas dietas.

Por consequência dos processos evolutivos, bovinos são ruminantes com baixa capacidade de seleção dos alimentos, principalmente quando comparados a pequenos ruminantes como caprinos e ovinos.

Porém, na oferta de uma dieta com grande segregação de alimentos, é possível se observar a seleção e a predileção de certos alimentos por parte dos bovinos, possibilitando que animais, principalmente confinados, consumam maiores ou menores quantidades de grãos e alimentos concentrados do que o determinado no momento da formulação da dieta.

Esse fator transforma o risco de desordens metabólicas, como acidose e timpanismo, ainda mais evidente no caso de seleção por alimentos mais energéticos ou resulta em desempenho aquém do esperado quando os volumosos são selecionados pelo indivíduo.

Por isso é tão importante que se garanta durante o fornecimento de uma dieta total, uma perfeita mistura dos alimentos nas suas devidas proporções, onde os animais não consigam selecionar os alimentos, ingerindo partes precisas da dieta formulada.

Como garantir a qualidade da mistura?

A homogeneidade da mistura é um fator importante também quando lembramos dos minerais e aditivos que são incluídos na dieta em menores proporções, sendo que qualquer falha na mistura pode resultar ingestão desbalanceada desses micronutrientes e, consequentemente, menor desempenho.

Uma sugestão prática é sempre checar se a dieta batida na fazenda está mais próxima possível da dieta formulada pelo nutricionista. Portanto, a precisão no carregamento é fundamental.

A experiência do operador conta muito para o resultado desse processo. Recomenda-se que a variação da dieta a campo e formulada não ultrapasse 10%, sendo que abaixo de 5% é que consideramos ideal.

Quais são os tipos de misturadores de ração?

A principal forma utilizada para se misturar uma dieta é pela utilização de misturadores. Existem diversos modelos de misturadores de ração e tipos de sistemas de mistura no mercado, cada um com sua especificidade, qualidade e deficiência:

- Misturadores com roscas horizontais ou verticais;

- Misturador com rotor;

- Misturador por tombamento.

Podem ser estacionários, tracionados ou acoplados no chassi de caminhão.

Entender os benefícios e os gargalos de cada um desses tipos é fundamental para que a operação flua da melhor e mais eficiente forma possível. Portanto, assertividade na escolha do tipo de sistema de mistura para a realidade da fazenda é o ponto de partida para garantir a qualidade da mistura.

Misturador com rosca vertical (helicoide)

Sua principal característica é sua capacidade de misturar volumosos com partículas de fibras maiores, como por exemplo, o feno, em suma a robustez dos equipamentos desse tipo também se destacam.

Entretanto, para garantir uma mistura homogênea em vagões com rosca vertical, no geral, necessita-se de um maior tempo de mistura, cerca de 8 a 10 minutos, o que proporciona maiores gastos com combustível e desgaste dos tratores ou consumo de energia.

Nesse tipo de misturador deve-se estar atento à presença de facas para repicagem. Estas facas reduzem o tamanho da partícula, portanto não é indicado para dietas de confinamento. Sua indicação é para fenos, recém secos e demais componentes secos que possuem fibras longas.

Há no mercado a opção com duas roscas verticais. Caso você opte por adicionar algum outro ingrediente que não seja volumoso e seja mais denso, atente-se para que ele seja adicionado ao misturador por último para melhor a homogeneidade da mistura.

Parte interna do misturador com rosca vertical. Fonte: Dra. Andrea Mobiglia.

Parte interna do misturador com rosca vertical. Fonte: Dra. Andrea Mobiglia.

Mecanismos helicoidal vertical e facas de repicagem. Fonte: site da Siltomac.

Mecanismos helicoidal vertical e facas de repicagem. Fonte: site da Siltomac.

Misturador com rosca horizontal

Em contraste com o misturador vertical, o misturador horizontal tem como característica melhores condições de misturar volumosos com partículas de fibra menores, como a silagem de milho ou capim. Sua maior eficiência na mistura permite que esses misturadores proporcionem misturas homogêneas com menores tempos de mistura.

Nesse modelo é possível adicionar ingredientes de menor inclusão, garantindo sua distribuição uniforme. Portanto, o misturador horizontal é indicado em dietas com inclusão de grãos, farelos e subprodutos, podendo ser encontrado no mercado sistemas com 3 ou 4 roscas.

O tempo de mistura vai variar de 2 a 6 minutos, dependendo da capacidade do misturador e o tipo de dieta. Recomenda-se que o carregamento seja feito primeiro com os alimentos concentrados e depois com os alimentos volumosos.

Misturador helicoidal horizontal de 3 roscas. Fonte: site da Siltomac.

Misturador helicoidal horizontal de 3 roscas. Fonte: site da Siltomac.

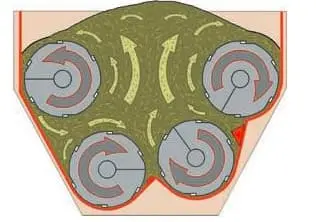

Demonstração de movimento das roscas em misturador horizontal de 4 roscas. Fonte: site da Kuhn do Brasil.

Demonstração de movimento das roscas em misturador horizontal de 4 roscas. Fonte: site da Kuhn do Brasil.

Misturador por tombamento

Esse misturador é indicado para ração de mistura total, podendo conter silagem, subproduto, grãos e núcleo. Seu mecanismo de mistura é feito por correntes e travessas, que evitam a deposição de ingrediente com maior densidade no fundo do equipamento.

Recomenda-se acrescentar o volumoso antes do concentrado nesse tipo de sistema, ou até mesmo carregar em “sanduíche”, caso haja 2 fontes de volumosos, por exemplo, bagaço de cana e silagem.

Correntes e travessa de misturador com rotor tombamento. Fonte: site da Siltomac.

Correntes e travessa de misturador com rotor tombamento. Fonte: site da Siltomac.

Misturador com rotor central e rosca

Esse modelo de misturador vem ganhando grande destaque dentre os diversos tipos de vagões, pois garante uma excelente qualidade de mistura com tempo reduzido de funcionamento mesmo quando comparado aos misturadores de rosca horizontal, além disso, permite-se incluir diferentes tamanhos de partículas de volumosos.

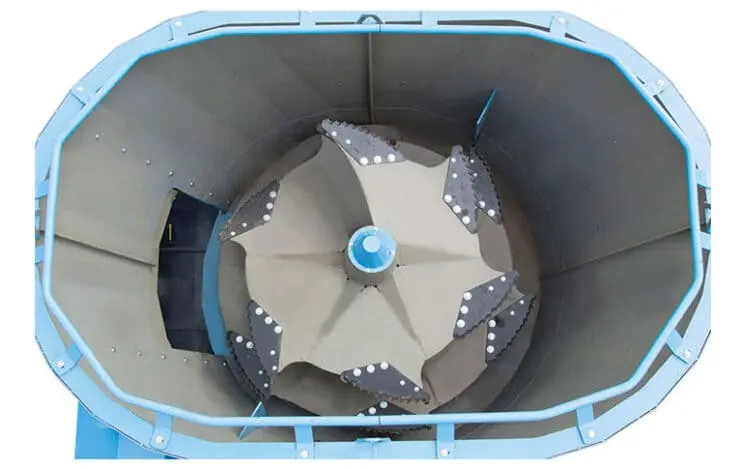

Esses misturadores contém a combinação de duas roscas sem fim e rotor central contendo pás. O mecanismo combinado desse último modelo citado permite melhor qualidade de mistura em rações com maior quantidade de concentrado e menor tempo de mistura.

Outra característica interessante é que esse tipo de mecanismo minimiza quebra de ingredientes peletizados ou floculados. O tempo de mistura deve ser a combinação da velocidade do rotor e tipo de dieta.

Uma recomendação prática de mistura é, em média, de 10-15 giros, com a velocidade de rotação (RPM) recomendado pelo fabricante, o que equivale aproximadamente 3 a 6 minutos. Esse tempo deve ser checado para cada equipamento de acordo com o teste de qualidade de mistura da ração, que não deve variar de 5-10% comparado com a ração formulada.

A recomendação é que os ingredientes concentrados (grãos, coprodutos, farelo e núcleo) sejam carregados antes do volumoso, sendo do mais denso para o menos denso.

Misturador com duas roscas sem fim e rotor central contendo pás. Fonte: Arquivo pessoal da Dra. Andrea Mobiglia.

Misturador com duas roscas sem fim e rotor central contendo pás. Fonte: Arquivo pessoal da Dra. Andrea Mobiglia.

Misturadores e caixas estacionárias

Independente de qual desses tipos de vagões – eles podem ser estáticos ou não – operações de maior porte que necessitam misturar grandes quantidades de ração, podem utilizar um misturador estacionário assessorados por um vagão apenas distribuidor ou caixas estacionárias de pré-carregamento assessorado por um misturador para reduzir o tempo do ciclo de alimentação.

Em confinamento acima de 15 mil cabeças, esse tipo de sistema otimiza a quantidade de equipamento distribuidor, combustível e funcionários. Vale a pena colocar essa conta na ponta do lápis.

Caixa estática pré-mistura. Fonte: Arquivo pessoal da Dra.Andrea Mobiglia.

Caixa estática pré-mistura. Fonte: Arquivo pessoal da Dra.Andrea Mobiglia.

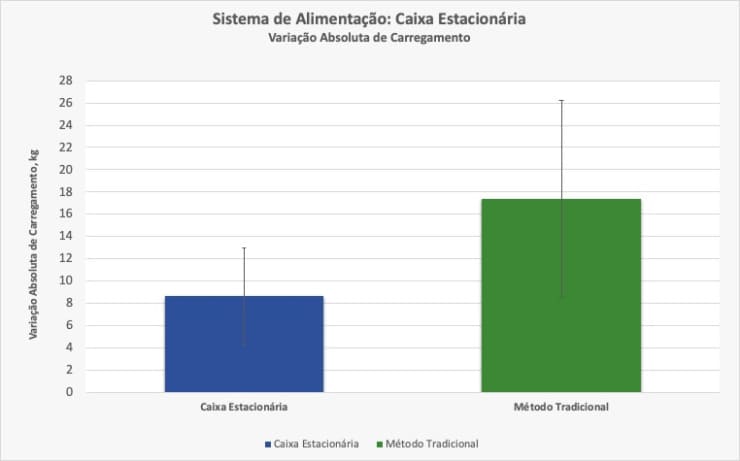

Uma análise interessante foi feita em 15 confinamentos comparando os dois sistemas: carregamento direto no misturador acoplado a um caminhão (método tradicional) e o uso de caixas estacionárias para pré-carregamento antes de serem tombadas no caminhão misturador.

Essa análise mostrou que a variação de carregamento em peso absoluto foi menor com o uso de caixas estacionárias.

Essa diferença, possivelmente, pode ser explicada pela otimização da mão de obra e do tempo no carregamento e descarregamento, que possibilita os funcionários serem mais precisos na quantidade de ingrediente na hora do carregamento, sem ter outro funcionário aguardando ou ele mesmo fazendo as duas operações.

A precisão no carregamento além de acarretar melhor qualidade da batida, minimiza desperdícios de ingredientes.

Variação absoluta de carregamento, em quilograma, entre o uso de caixa estacionária e carregamento direto no misturador acoplado ao caminhão.

Variação absoluta de carregamento, em quilograma, entre o uso de caixa estacionária e carregamento direto no misturador acoplado ao caminhão.

Fonte: Dados não publicados do arquivo pessoal de Dra. Andrea Mobiglia, consultora e coordenadora de ensino da Pecuária de Corte do Rehagro.

Importância da escolha adequada do misturador de ração

Escolher o misturador que melhor se adeque à realidade e características específicas de cada operação é fundamental, evitando desperdícios e ineficiência. Além disso, outros fatores devem ser levados em consideração para se garantir uma mistura de qualidade e uma dieta homogênea.

Todos os equipamentos possuem a versão com balança, o que se torna a opção mais interessante para monitorar a operação, carregamento e descarregamento controlado e o consumo dos animais.

Falhas na pesagem do ingrediente e maiores fornecimentos de determinado ingrediente da ração por si só já são causas para dietas desbalanceadas, por isso sempre estar atento no momento do carregamento e sempre conferir e aferir a precisão da balança, que pode ser feito 1 a 2 vezes no ano.

Além disso, a distribuição programada, com balança no equipamento distribuidor, torna-se essencial para o controle do consumo dos animais, principalmente quando o tema é confinamento.

Capacidade do equipamento

A sobrecarga dos equipamentos destinados a misturas da dieta, pode e vai interferir na qualidade da mistura, respeitar as especificações do fabricante de cada vagão é uma premissa importante, pois a sobrecarga impede que as partículas dos alimentos se misturem. Volumosos ocupam mais espaço, portanto, fique atento à capacidade cúbica, ao invés de checar apenas a capacidade em peso.

Entre dois tratos e, consequentemente, duas cargas do vagão, pode sobrar ração dentro do equipamento. Essa sobra, normalmente, pode interferir no momento do fornecimento do trato seguinte e alteração da composição da dieta do próximo trato.

Nesse caso, devemos cuidar para que essa sobra não seja acrescentada em dietas de adaptação, por exemplo, o que resultaria uma dieta mais energética, possivelmente, resultando em distúrbios metabólicos nos animais não adaptados.

Manutenção do misturador e componentes

Defeitos mecânicos e ausência ou ineficiência de algum componente do vagão também podem ocorrer e prejudicar o trabalho. Por exemplo, o desgaste das facas do vagão, por exemplo, irá comprometer a eficiência da mistura, no caso de fardos de fenos em misturadores verticais.

Por outro lado, se essas facas forem utilizadas em dietas de terminação contendo volumoso, poderá reduzir o tamanho de fibra além do exigido para manter a saúde ruminal, resultando em problemas metabólicos.

O atraso de tratos devido problemas mecânicos, consumo maior de combustível, ineficiência de mistura por desgaste de componentes, entre outros podem ser evitados através de manutenção periódica aos equipamentos e seus componentes.

Esteja sempre em dia com a manutenção do equipamento, e atento às exigências e recomendações dos fabricantes.

Tempo de mistura

O tempo em que os alimentos permanecem no vagão para misturar é crucial para o estado final da dieta. O tempo de mistura ideal varia de acordo com o equipamento utilizado, capacidade, marca do misturador e principalmente de acordo com o tipo de ingredientes utilizados, variando entre 3 e até 15 minutos.

Ao contrário do que muitos pensam, o tempo excedido de mistura da ração segrega as partículas “desmisturando” a dieta em vez de misturar, por isso devemos manter o tempo ideal.

Um teste fácil de realizar a campo é fixar um tempo de mistura, de acordo com a recomendação do tipo de misturador, e coletar amostras para enviar para laboratório como descreveremos mais adiante. Preconizamos que essa variação não deve ser maior que 10% entre amostras, sendo menor que 5% considerado com variação ideal. Lembre-se também de compará-la com a dieta formulada!

Dica rápida para ajuste de tempo de mistura

Para ajustar o tempo de mistura e ordem de carregamento, faça a amostragem da dieta como descrito no item “6 passos para mensurar a qualidade da mistura”, mas antes de enviar para laboratório, passe uma amostra na peneira Penn State e cheque se a distribuição de fibras está uniforme para o início, meio e fim do descarregamento.

Fixado o tempo ideal, amostre seguindo os passos recomendados e envie o laboratório de sua confiança para uma análise mais precisa. Lembre-se que o uso da distribuição de fibra é apenas um norteamento para o ajuste, mas as chances de erros são bem maiores do que as análises químicas. Uma dieta desbalanceada pode representar resultados aquém do esperado.

6 passos para mensurar a qualidade da mistura

A amostra que será enviada para laboratório deve representar a batida, e a forma como fazemos isso impacta diretamente nos resultados. O passo a passo abaixo pode ser conduzido de forma simples e bastante eficiente.

- Após a batida, selecione 3 cochos para serem amostrados, sendo o primeiro cocho, um cocho intermediário, e o último cocho do descarregamento.

- Assim, que a ração for distribuída, caminhe na frente do cocho coletando amostras, utilizando um equipamento em forma de concha ou a própria mão fazendo formato de concha. Faça a coleta antes dos animais terem acesso à comida para evitar seleção e contaminação pela saliva do animal.

- Colete 1 amostra (mão cheia) a cada 5-10 metros, dependendo do tamanho do cocho, e coloque-as em um balde limpo. Alterne coletas no fundo, no meio e no topo da pilha de alimento, evitando pegar ração que tenha sobrado do dia anterior. Garanta de 5 a 10 amostras por cocho.

- Após terminar a coleta no primeiro cocho, misture bem o conteúdo do balde, vire o balde em uma superfície limpa e reparta a amostra em 4 partes. Selecione 1 parte e repita a repartição. Faça esse procedimento até obter uma amostra de 200-500 gramas.

- Coloque a amostra em um saco e lacre, identificando a amostra com o tipo de ração, batida e data da coleta. Envie para laboratório em até 24 horas para análise de algum componente da dieta de baixa inclusão, como por exemplo, zinco, ionóforo, cálcio. Pode-se analisar o teor de proteína, mas nesse caso a precisão será menor.

- Faça o mesmo procedimento com os outros dois cochos. Quando você receber os resultados, compare o percentual de variação entre as 3 amostras da mesma batida.

Demonstração da posição da mão durante a coleta de amostra para evitar perder partículas de alimento, obtendo amostras mais representativas. Fonte: Arquivo pessoal de Dra. Andrea Mobiglia.

Demonstração da posição da mão durante a coleta de amostra para evitar perder partículas de alimento, obtendo amostras mais representativas. Fonte: Arquivo pessoal de Dra. Andrea Mobiglia.

Dicas rápidas para evitar erros

Seguindo as etapas citadas, é possível atingir a máxima eficiência do nosso sistema em proporcionar uma dieta homogênea, mais próxima possível da formulada e por consequência, desempenho animal esperado.

Deixamos aqui algumas dicas rápidas para evitar erros e desperdícios:

- Lembre-se que ração com maior quantidade de volumoso exige maior capacidade do vagão;

- Selecionar o misturador ideal depende de vários fatores, avalie os prós e contras e acordo com sua necessidade e condições de investimento;

- O número de cabeças alimentadas e o operacional de cada fazenda irá determinar o tamanho do misturador e o número de carregamentos;

- Faça um teste para cada tipo de ração para determinar o tempo de mistura ideal. Rações com maior quantidade de volumosos tendem a requerer mais tempo de mistura;

- Treine seus colaboradores para melhor eficiência da operação, uso adequado dos equipamentos e, principalmente, para padrões de segurança.

A qualidade da mistura é um entre muitos pontos de atenção necessários para alcançarmos alta eficiência na nutrição, que pode representar mais de 70% dos custos de produção na pecuária de corte.

Para o pecuarista que deseja aumentar sua margem de lucro, mas não sabe por onde começar, planejar melhor a estratégia nutricional do rebanho pode ser um ótimo caminho.

Se aprofunde em nutrição e pastagens e melhore sua rentabilidade!

Nutrição e pastagens representam até 76% dos custos de produção. Conheça o Curso Gestão da Nutrição e Pastagens na Pecuária de Corte e aprenda a elevar ao máximo a rentabilidade da propriedade.

Descubra segredos nutricionais e estratégias de manejo de pastagens usados pelas fazendas mais rentáveis do Brasil.

Aumente a produção por hectare, conquiste animais saudáveis e acelere seu caminho para a lucratividade.

Clique no link abaixo e saiba como elevar a sua produtividade!

Comentar