A silagem de milho, um alimento tradicionalmente utilizado na pecuária leiteira no Brasil, deve ser produzida com eficiência, buscando alta qualidade. O contrário gera baixa produtividade no rebanho e aumento dos custos alimentares, devido à maior necessidade de compra de insumos.

A definição de silagem de qualidade sofreu transformações ao longo do tempo. Inicialmente, o enfoque era a produção máxima de volume de massa verde por hectare, como forma de obter um alimento de baixo custo.

Sem tempo para ler agora? Baixe este artigo em PDF!

Conteúdo

Evolução da produção de silagem de milho

Na década de 60 e 70, com a evolução do nível genético das vacas, passou-se a buscar a produção de uma silagem com maior teor de grãos. Estudos, na época, demonstravam que os grãos eram mais digestíveis que folhas e colmos. Entretanto, não havia um conhecimento da constituição química dessas silagens.

Nesse sentido, estudos recentes demonstraram que silagens com menores teores de Fibra em Detergente Neutro (FDN), que representa a fração fibrosa do alimento na parte verde da planta, combinada com alta proporção de grãos, resultam em silagem de milho de melhor qualidade.

Mais recentemente, em estudos conduzidos em Lavras – MG, foi demonstrado que a constituição do grão de milho influenciava a qualidade da silagem. Neste trabalho, foi demonstrado que híbridos de milho com textura mole têm maior digestibilidade do que os híbridos de milho com textura dura.

Estes novos pensamentos são somatórios, ou seja, a produção de uma silagem de boa qualidade deve ter alta produção de toneladas por hectare, com alta proporção de grãos de textura mole e com baixo teor de Fibra em Detergente Neutro.

A produção de uma silagem de milho de boa qualidade passa por três fases importantes:

- Plantio e condução agronômica;

- Colheita e ensilagem;

- Desensilagem e fornecimento.

Estas três fases são complementares, ou seja, falhas em qualquer uma serão cumulativas na qualidade final do produto. Nesse artigo, o foco será os dois últimos processos na produção de silagens.

Colheita e ensilagem

Ponto de Colheita

O ponto de colheita é uma importante variável na produção da silagem de milho. Vários estudos foram conduzidos buscando determinar qual o melhor momento para colheita do volumoso e qual parâmetro pode ser utilizado para fazer essa determinação.

É importante entender que a planta de milho acumula matéria seca com o avançar de sua maturidade, mas também aumenta o seu teor de fibra em detergente neutro e lignina. À medida que o tempo passa, sua digestibilidade diminui.

O ponto ideal de colheita é quando a planta possui 30-35% de matéria seca (MS) ou 65 a 70% de umidade. Esse estágio é, geralmente, atingido quando a linha do leite está entre 1/2 e 2/3 do grão.

No entanto, a correlação entre linha de leite e porcentagem MS não é muito grande. Existe uma grande variação entre híbridos e anos de plantio e ela serve como uma referência prática. Portanto, a melhor maneira de se determinar o ponto adequado de colheita do milho e sorgo é através da determinação da matéria seca, utilizando-se, por exemplo, o aparelho de micro-ondas ou aparelhos de medição de umidade, como o Koster.

Forragens ensiladas com alto teor de umidade (20 a 27% de matéria seca) possuem um processo de fermentação muito ativo e, geralmente, estão associadas a altas perdas de nutrientes por efluentes. Além disso, são consumidas em menor quantidade por animais em relação a forragens ensiladas com teores ótimos de matéria seca (30-35%).

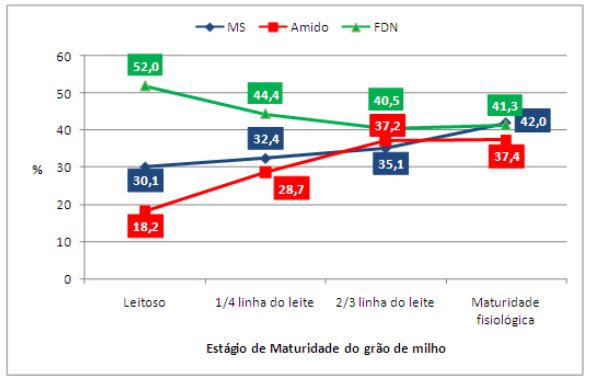

Conforme demonstrado na figura 1, há um aumento no teor da matéria seca e amido do milho com o avanço de sua maturidade fisiológica. Portanto, com 2/3 da linha do leite é alcançado o máximo de amido na silagem.

Por outro lado, o teor de fibra na planta reduz até 2/3 da linha do leite. Esses dois fatores são explicados devido ao aumento da proporção de grãos na planta, que ocorrem até 2/3 da linha do leite (Bal et al. 1997). Então, com 2/3 da linha do leite há o maior acúmulo de amido e o menor teor de fibra na silagem de milho.

Figura 1 – Teor de Matéria Seca (MS), Amido e Fibra em Detergente Neutro (FDN) de silagens de milho em quatros estágio de maturação do grão de milho. Adaptado de Bal et al. (1997)

Figura 1 – Teor de Matéria Seca (MS), Amido e Fibra em Detergente Neutro (FDN) de silagens de milho em quatros estágio de maturação do grão de milho. Adaptado de Bal et al. (1997)

O estádio ideal de colheita do milho tem duração aproximada de dez dias. Após esse período, o teor elevado de MS da planta aumenta as perdas na colheita e dificulta a compactação.

Assim, atrasos na colheita por falhas no planejamento, chuvas, quebra de maquinário, entre outros fatores, podem prejudicar sensivelmente a qualidade da silagem produzida, o que certamente será traduzido em menor desempenho dos animais.

Quando se corta a planta de milho com o grão ainda leitoso, colhe-se somente o equivalente a 50% do potencial produtivo de grãos e 75% da forragem. Já no ponto ideal de colheita, quando a linha do leite está na metade do grão e a planta apresenta teor de matéria seca próxima a 35%, colhe-se 95% dos grãos e 100% da forragem.

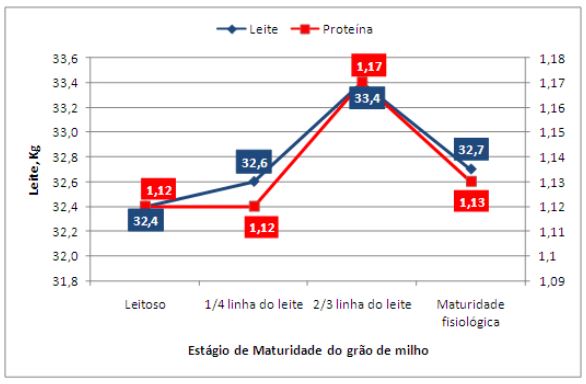

Figura 2 – Produção de leite de vacas alimentadas com silagem de milho em quatro estágios de maturação do grão. Adaptado de Bal et al. (1997)

Figura 2 – Produção de leite de vacas alimentadas com silagem de milho em quatro estágios de maturação do grão. Adaptado de Bal et al. (1997)

A produção de leite e produção de proteína na silagem com 2/3 da linha do leite foi maior do que para a silagem no estágio leitoso. Estatisticamente, não houve diferença para os outros estágios de maturação na produção de leite.

No entanto, a produção de proteína foi maior para silagem no estágio de 2/3 da linha do leite. Portanto, esses dados reforçam que o ponto ideal de colheita é quando a planta atinge 35% de matéria seca, existindo uma flexibilidade entre 32 e 35% de MS na planta inteira.

Altura de corte

O aumento na altura de corte pode ser uma estratégia para aumentar a concentração energética e diminuir o teor da Fibra em Detergente Neutro (FDN) na silagem. O teor de FDN está correlacionado à degradabilidade da matéria seca, que determina a quantidade de fibra da planta, correspondente às frações de celulose, hemicelulose e lignina (Mendes, 2006).

Segundo Dias (2002), os teores de lignina e FDN são inversamente proporcionais à degradabilidade in vitro da matéria seca. Ao aumentar a altura de corte no momento da ensilagem, há redução na relação colmo/espiga, o que faz com que haja melhorias nas características nutricionais do alimento.

Vasconcelos (2004) observou diminuição na produção de matéria seca de 18,6 para 15,32 ton/ha quando a altura de corte foi aumentada de 0,1 m para 0,8 m respectivamente, representando uma redução de 17,7% na produtividade de matéria seca. Também foi constatado por Caetano (2001) redução na produção de matéria seca/ha. Segundo ele, essa redução foi de 25,6% quando aumentou a altura de corte de 0,5 m para 0,8 m.

Lauer (1998) citado por Caetano (2001) observou redução de 15% na produção de matéria seca/ha quando aumentou a altura de corte de 0,15 m para 0,45 m. O autor também atestou aumento da produção de leite em torno de 12% para a mesma elevação na altura de corte. Tal resultado se deu devido ao menor teor fibra e fração indigestível na silagem, resultando, assim, em uma redução de apenas 3% na produção de leite estimada por área.

Vasconcelos (2004) observou aumento de 10,9% (7,3 a 7,93%) no teor de proteína bruta (PB), redução de 8,8% (50,16 a 45,75%) no teor da FDN e redução de 14,85% (25,87 a 22,0%) no teor de FDA. Isso se deve à menor participação do colmo na massa ensilada, sendo que este apresenta alto teor de fibra.

Os principais constituintes da silagem de milho são carboidratos não fibrosos e FDN, sendo que o amido representa cerca de 70% da fração grão e a FDN 50% da fração haste (Sapienza, 1996). Qualquer alteração nessas duas frações representa modificações significativas na qualidade nutricional da silagem. Vale ressaltar que o aumento na altura de corte pode trazer melhorias nas características físico-química do solo, pois haverá maior residual de matéria vegetal na área (Caetano, 2001; Vasconcelos, 2004).

Portanto, o produtor deve priorizar suas necessidades de obtenção de máxima produção de forragem versus alta qualidade da silagem, para determinar qual altura de corte será adotada, sendo que isso pode variar em diferentes anos em função do potencial produtivo e qualidade da cultura (Shaver, 2000 citado por Caetano, 2001).

As perdas na produção de matéria seca deverão ser compensadas pela melhoria na qualidade nutricional da silagem. Para isso é necessário realizar uma análise econômica, e avaliar os custos de produção, para que assim possa haver maior segurança na tomada de decisão.

Tamanho de partícula da silagem de milho

Em uma silagem de boa qualidade, o que se procura é picar o material em tamanhos de partícula de 6 a 15 mm, mantendo um tamanho médio de 8 mm.

Quando o corte da planta é inadequado, as partículas grandes dificultam a compactação, e a menor quebra dos grãos levará a um menor aproveitamento dos mesmos, fazendo com que apareçam inteiros nas fezes dos animais.

Silagens com tamanhos de partículas grandes reduzem a ingestão das vacas e, consequentemente, podem reduzir a produção de leite. A solução não está na troca do híbrido ou na antecipação do corte, mas em procedimentos simples como afiar as facas de corte da ensiladeira duas vezes ao dia e aproximá-las das contra-facas. Estas medidas, que não têm custo algum, resolvem facilmente esses problemas.

A redução no tamanho de partícula é favorável ao processo de fermentação da massa vegetal no silo pela compactação facilitada, pelo incremento na área de superfície da forragem, permitindo maior interação entre substrato e microrganismo, além de reduzir os custos de estocagem (Muck et al., 2003).

Compactação da silagem de milho

O processo de enchimento e compactação deve ser feito de forma a distribuir por todo silo camadas uniformes de espessura média ao redor de 20 a 30 cm. Essas camadas devem ser espalhadas de forma a ficarem inclinadas em direção à entrada do silo ou porta.

A compactação deverá ser feita com passagens consecutivas do trator ou pá carregadeira sobre a massa já distribuída. O objetivo desta compactação é a expulsão do ar, controlando a respiração, a elevação da temperatura e favorecendo a ação das bactérias produtoras de ácido láctico e do rápido abaixamento do pH do material ensilado.

A densidade da silagem vai depender do tipo de implemento usado para compactação, como também do tempo total gasto na compactação por tonelada de forragem. A densidade da compactação é maximizada pela utilização de tratores mais pesados com pneus que aplicam um maior peso por unidade de superfície.

Devemos utilizar rodas mais finas para que possam fazer uma maior pressão por unidade de área.

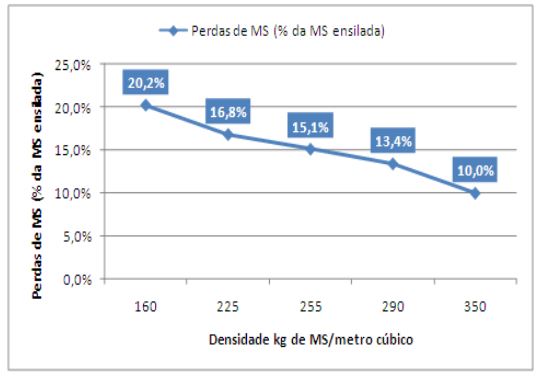

Figura 3 – Perdas de MS em cinco diferentes compactações. Adaptado de Ruppel et al. (1995)

Figura 3 – Perdas de MS em cinco diferentes compactações. Adaptado de Ruppel et al. (1995)

Fases da ensilagem

O processo de ensilagem é constituído de quatro fases:

- Fase anterior ao fechamento do silo;

- Fermentação ativa;

- Fase estável;

- Pós-abertura.

Durante a fase anterior ao fechamento do silo, de pré-vedação, as células da planta e microrganismos aeróbicos presentes consomem o oxigênio, carboidratos solúveis e proteínas são convertidos em água, CO2, calor e amônia livre. Esta fase continua até que todo o oxigênio seja utilizado ou excluído, ou os carboidratos solúveis sejam consumidos.

Quando os níveis de oxigênio diminuem, a fase de fermentação ativa inicia. A produção de ácidos reduz o pH, chegando na faixa de 3,4 a 4,5. Nessa faixa baixa de pH, mantendo o material livre de oxigênio, o crescimento de todos os microrganismos é inibido e a silagem entra na fase estável.

Nesta fase, a qualidade nutricional da silagem pode ser mantida quase indefinidamente. No entanto, após a abertura do silo e exposição da silagem ao ar, o crescimento de microrganismos (bactérias, leveduras) é retomado com o consumo de ácido láctico, permitindo o aumento do pH e o crescimento de microrganismos que causam a diminuição da qualidade nutricional do material ensilado. Portanto, perdas significativas de matéria seca da silagem podem ocorrer durante a fase pós-abertura.

Quanto mais rápido o oxigênio é excluído da massa ensilada, mais rápido é observada a queda de pH durante a fermentação, inibindo o crescimento de microrganismos indesejáveis, que contribuem para diminuição da qualidade nutricional da massa ensilada. Portanto, os processos de colheita da forragem, transporte, compactação e vedação devem ser rápidos visando diminuir as perdas durante a fermentação e a queda do valor nutricional do material ensilado.

A densidade e a matéria seca (MS) do material ensilado determinam a porosidade da silagem, afetando a taxa com o que o ar penetra na massa ensilada durante a descarga do silo, deteriorando a silagem. Além disso, quanto maior a densidade, maior a capacidade de estocagem do silo.

Portanto, maiores densidades do material ensilado diminuem os custos anuais de estocagem por aumentar a quantidade de silagem estocada e por diminuir as perdas do material ensilado no silo.

Lona, abaulamento e fechamento do silo

A contribuição mais expressiva da etapa de vedação do silo está em evitar a penetração de ar do ambiente externo para o interior. A vedação consiste em não permitir a entrada de ar e é feita através da cobertura do silo por uma lona e, sobre ela, uma camada de terra.

As lonas pretas comumente usadas nas fazendas têm trazido problemas como rasgos, furos, entre outros. Por isso, lonas de dupla face têm dado um melhor resultado. Além disso, tem a vantagem de refletir o calor, o que ajuda a não esquentar o material ensilado. As lonas a serem utilizadas devem ter 150 micras ou mais, para que possam durar mais tempo.

Outro ponto importante é cobrir a lona com terra, restos de capins e pneus, pois ajudam a protegê-la contra os raios solares, que podem danificá-la.

Outra operação relevante é cercar os silos com cerca de arame e tela para proteger a lona de possíveis animais que possam furá-la, como tatu, galinha, cães e o próprio rebanho, que pode se soltar e subir sobre os silos.

Desensilagem e Fornecimento

Maneje bem a face de retirada do silo

A face de retirada do silo deve ser mantida o mais plana possível e perpendicular ao solo e laterais. Isso minimiza a área de superfície exposta ao ar. A taxa de retirada do silo deve ser suficiente para prevenir a silagem exposta ao aquecimento e perdas associadas.

Em temperaturas mais altas, como as encontradas no Brasil central, recomenda-se a retirada de fatias de silo de pelo menos 30-35 cm por dia. Esta prática previne o material ensilado de ser exposto ao ar por um período de tempo suficiente que favoreça a proliferação de microrganismos responsáveis pela deterioração da silagem.

Os silos devem ser dimensionados para essa retirada mínima, diminuindo perdas quando o silo é aberto. O acúmulo de silagem solta na base da face do silo deve ser evitado, pois esse material desensilado é especialmente vulnerável a rápida decomposição aeróbica.

Descarte a silagem deteriorada

Vedar o material ensilado com lona e colocar pesos sobre o material ensilado não é 100% efetivo no controle de perdas. Perdas por fermentação aeróbica sempre ocorrem em diversas magnitudes e o descarte das porções perdidas nem sempre é uma prática comum em fazendas. A inclusão de silagem deteriorada nas dietas de animais possui um grande impacto sobre o desempenho.

A adição de silagem deteriorada a dietas diminui o consumo de matéria seca e a digestibilidade de nutrientes (PB e FDN), além da produtividade animal. Portanto, o descarte das partes deterioradas de silos é uma prática de manejo importante.

Para fazer silagens de boa qualidade, práticas de manejo devem ser adotadas de maneira integrada, já que a negligência de um procedimento pode levar a uma descontinuidade de um processo adequado de preservação da forragem.

Como aumentar produtividade, lucratividade e a qualidade do leite?

Caso você queira continuar tendo acesso a um conteúdo 100% aplicável à sua realidade, venha conhecer o Curso Gestão na Pecuária Leiteira.

Nele, você irá aprender como pequenos ajustes na sua propriedade, que muitas vezes não requerem grandes investimentos, podem ajudar você a transformar seus resultados, melhorando sua produtividade, lucratividade e a qualidade do leite produzido.

As aulas são dadas por consultores de grande experiência. Eles conhecem de perto os seus maiores desafios e levam para as aulas técnicas e ferramentas que possuem resultados comprovados na prática.

As aulas são 100% online e você pode fazer de qualquer lugar do Brasil.

Quer saber mais informações? Clique no link e confira!

Perfect o comments sobre a silagem e a sua preparation.

Confiabilidade para o cliente q adquire.

A SILAGEM É MUITO IMPORTANTE PARA ARMAZENAR ALIMENTAÇÃO PARA OS ANIMAIS POR MUITO TEMPO,ISSO É UMA ESTRATÉGIA PERFEITA PARA MANTER OS ANIMAIS SEMPRE ALIMENTADOS.