Tanto na semeadura quanto na colheita, conhecer bem os implementos é necessário, inclusive nas aplicações de fertilizantes, sejam eles sólidos, líquidos ou inoculantes, como os que auxiliam as bactérias Azospirillum ou Rhizobium na fixação biológica de nitrogênio.

De todo modo, perdas estão sujeitas a ocorrerem, mas com as manutenções, regulagens e conhecimentos, elas podem ser controladas.

Com a intensificação dos sistemas de produção, a colheita é a última operação realizada e exige melhor atenção, devido às perdas decorrentes desse processo.

Embora a origem das perdas seja diversa e ocorra tanto antes, quanto durante a colheita, cerca de 80% delas ocorrem pela ação dos mecanismos da plataforma de corte das colhedoras.

Sendo assim, é necessário conhecer as causas das perdas, sejam elas físicas, fisiológicas ou operacionais.

Sem tempo para ler agora? Baixe este artigo em PDF!

Conteúdo

Controle da produção de grãos

Nesse sentido, o conceito de controle para uma lavoura produtiva não se restringe à qualidade de sementes, mas também um controle na qualidade das operações agrícolas. Essa ação é viabilizada por incidir, diretamente, nos principais objetivos do processo produtivo: retorno econômico e aumento da produtividade!

A colheita mecanizada de cultivares de soja, trigo, milho e demais grãos, muitas vezes é realizada sem que haja controle efetivo para que a variabilidade das perdas fique dentro de padrões aceitáveis.

O princípio de funcionamento de uma colhedora é compreendido por uma sequência de operações, sendo elas:

- Corte;

- Alimentação;

- Trilha;

- Separação;

- Limpeza;

- Transporte e armazenamento dos grãos.

O desempenho dessas operações está diretamente ligado ao desempenho individual, com o intuito de obter o máximo desempenho de cada um.

As colhedoras são máquinas que possuem muita tecnologia embarcada, auxiliando o operador a manter as regulagens recomendadas e ainda monitorar durante a colheita.

Dessa forma são elencados cinco indicadores de desempenho para colheita de grãos. Ao entender corretamente esses indicadores e estar familiarizado com a colhedora, é possível fazer os ajustes necessários para corrigir qualquer problema e aperfeiçoar o desempenho geral da colhedora.

1. Plataforma de Corte e Recolhimento

O molinete possui regulagens de posição horizontal e vertical, inclinação dos dedos prensadores e rotação.

Esta rotação deve proporcionar um índice de velocidade do molinete de 1,25 a 1,50, sendo este índice determinado pela relação entre a velocidade do molinete e a velocidade de deslocamento da máquina.

Esta regulagem evita perdas por debulha, por arremesso e/ou por tombamento das plantas!

As perdas na plataforma de corte podem ser bastante expressivas, caso não esteja bem regulada. Somente a altura de corte correta e a inclinação da plataforma de corte, podem representar até 20% de redução das perdas totais, não deixando desta maneira vagens presas às plantas não colhidas.

Altura de corte e ângulo de trabalho da plataforma de corte

Altura de corte e ângulo de trabalho da plataforma de corte

2. Amostra de tanque graneleiro

A presença de grãos quebrados no tanque graneleiro, indica que está havendo uma debulha excessiva e/ou a velocidade do ventilador está baixa demais.

Para isso, deve-se aumentar a folga do côncavo. Isso reduz ou elimina a fragmentação dos grãos provocada pela debulha excessiva.

O côncavo obstruído pode causar danos aos grãos, pois os grãos não podem sair da área do côncavo. A presença de material não debulhado no tanque graneleiro pode ser a falta de debulha ou abertura excessiva da peneira inferior.

O ideal é aumentar a velocidade do rotor e reduzir a folga do côncavo, conforme necessário para corrigir o problema.

3. Distribuição de grãos na peneira superior

O terço dianteiro da peneira superior deve estar completamente limpo. O terço do meio deve conter alguns grãos, mas principalmente resíduos. O terço traseiro da peneira superior deve conter apenas resíduos.

Caso tenha a presença de grãos no terço traseiro da peneira superior, os retornos serão aumentados e há possibilidade que os grãos caiam da parte traseira da colhedora.

4. Amostra de retrilha

É normal que a amostra de retorno contenha algumas espigas não debulhadas.

O objetivo do sistema de retrilha é devolver espigas não debulhadas para a área de debulha, para que passem de novo no sistema. Uma grande quantidade de espigas não debulhadas indica que a folga do côncavo está grande demais.

5. Perdas de grãos na colheita

As perdas de grãos em uma lavoura podem ocorrer antes do início da operação das colhedoras, por isso a importância de saber identificar bem os estádios fenológicos da cultura.

Ou seja, ter um conhecimento mais apurado acerca de agricultura de precisão, pode ajudar a entender bem sobre maquinários, implementos e unindo ao conhecimento da cultura a qual você produz.

A debulha natural é um processo ligado a cultivar, existindo as que são mais suscetíveis do que outras.

Características morfológicas, como altura de planta e de inserção das primeiras vagens, número de ramificações e acamamento, influenciam na operação de colheita; plantas baixas (menores que 50 cm) favorecem a formação de vagens muito próximas ao solo, de modo que, ficando abaixo do nível da barra de corte, permanecem ligadas à parte remanescente do caule após a passagem da colhedora.

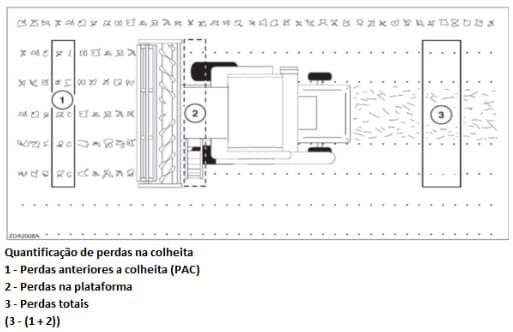

A amostragem de perdas durante o processo de colheita deve ser feita, em pelo menos, cinco pontos da área colhida. As perdas podem ocorrer em estágios diferentes:

- Perdas anteriores à colheita (PAC): ocasionadas por condições climáticas adversas e/ou condições de culturas mais secas e não maduras;

- Perdas na plataforma (PP): ocasionadas por ajustes incorretos da plataforma.

- Perdas totais (PT): podem ser ocasionados por vazamentos ocasionados por vedações, ajustes na peneira pela baixa velocidade do ventilador de limpeza e perdas no rotor que poder ser constituídos por grãos não debulhados, devido a um ajuste ruim do tambor e do côncavo.

Pontos amostrais para avaliação de perdas na colheita

Pontos amostrais para avaliação de perdas na colheita

Pontos para avaliação de perdas na colheita

Pontos para avaliação de perdas na colheita

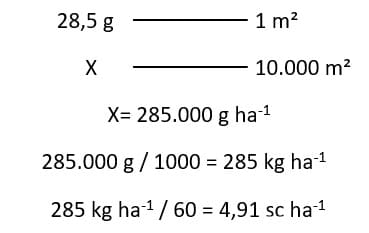

Determinação de perdas de grãos

Para o adequado planejamento da operação de colheita, deve-se, também, considerar a capacidade efetiva de trabalho de uma colhedora (Mesquita, 1981), que é dada pela fórmula: Cte = V x L x Ef / 10.000, onde:

- Cte: capacidade efetiva de trabalho (em ha/h);

- V: velocidade de deslocamento (em m/h);

- L: largura efetiva de operação (em m);

- Ef: coeficiente de eficiência (para colhedoras automotrizes, o valor varia de 0,65 a 0,80).

Antes mesmo da colheita de grãos, os mesmos podem ter reduzida qualidade e baixa produtividade por diversos motivos, que vão desde a má qualidade da semente, deficiências nutricionais de macronutrientes como nitrogênio, ou micronutrientes como o boro.

Na colheita de grãos, a umidade de grãos e a quebra de grãos, são as principais causas na perda de qualidade do produto colhido, bem como a quantidade de impurezas, que inclui a presença de plantas daninhas.

Atente-se, ainda, quanto às características na colhedora a fim de minimizar as perdas qualitativas de grãos. A adequada configuração da colhedora auxilia na diminuição das perdas ocasionadas durante o processo de colheita.

É importante um bom treinamento do operador da colhedora, não apenas sobre o maquinário e implementos, mas como as configurações são necessárias para não haver perdas. Dessa forma, manter a colhedora em condições de trabalho adequadas também ajuda.

Agora, você sabe como atingir um bom desempenho na colheita de grãos, levando em conta regulagens dos maquinários e implementos para evitar as perdas.

E com o avanço tecnológico na agricultura, por meio da inteligência artificial, já é possível monitorar a saúde da sua colheita e, assim, reduzir os custos, aumentando sua produtividade!

Seja especialista na produção de grãos!

As cultivares mudaram, o clima mudou e o mercado mudou. E você?

Tem atualizado o seu conhecimento para conseguir alcançar alta produtividade, lucratividade e sustentabilidade nas lavouras de grãos?

Caso você tenha interesse, venha conhecer a Pós-Graduação em Produção de Grãos.

Quer saber mais informações? Clique no link e conheça.

Comentar